首先我们来谈一谈线切割机床的选型。其实购买线切割机床,首先第一步选型是非常重要的!面对市场上不同厂家的不同的品牌.款式.规格.型号,琳琅满目,大家无所适从!仁光认为首先第一步是款式的选择。从大的分类,你要搞清楚你应该选择中走丝还是快走丝。快走丝有分普通和超速霸快走丝线切割机床的类别。中走丝有步进和伺服或全闭环类,由于篇幅有限,这里就不一一赘述,只是做一个大的方向的甄别

快走丝线切割机床,必须要用超速霸吧?快走丝线切割机床,5.6年之前。当时我们推出超速霸快走丝线切割机床的时候。我们还担心这款机型如果一传十,十传百,百传万是不是马上就会让市场达到饱和。但是事实上,不是这样子的。即使我们的产品经过几次的升级迭代,到目前为止,仍有很多客户,对超速霸效率的快走丝还持怀疑的态度。当然,这和有一些维修人员经销商,为了打压市场牵制客户,做了一些误导的宣传有关。说市面上的那些高速快走丝都是假的。给你试切割的时候是加装了电阻或是做了手脚的。等你拿到机器买到真机的时候真正来切割的时候。实际上是达不到这个效率的。

仁光认为,市场上的确有一些不良厂家做这样的事情。但是事实胜于雄辩,公道自在人心,市面上大部分高速机包括我们公司的超速霸是货真价实的。实实在在的能够达到这个稳定切割一万平方的效率的。仁光数控的超速霸快走丝经过了多年的不断的研发升级和客户的市场检验。我们在参数调试稳定切割方面非常的有保障。

妄自自大了一回,标题党了一下,请谅解。

当然有一些客户可能纯粹就是自己做做一些其他传统加工的配套。他对效率要求不是很高,所以他可以选择一些低端快走丝机床.这个青菜萝卜各有所爱,不能强求。因为毕竟几万块钱,对于客户来说购买设备也是一笔不小的成本投入。不然的话,为什么这几年经济不景气的情况下二手线切割机非常的火热。选择快走丝主要适用于加工一些批量的产品的零件。加工一些大型的钢.铸钢.铸铝.大型的工程器械等零件。

我们也算过一笔账,如果从长远的目光来考虑的话选择超速霸快走丝是无可厚非的。实际上是在减少成本,制造效率。比方说我们购买新的超速霸快走丝,我们前期首先投入的成本会多一些。但是他如果从三年五年和八年乃至十年。后续我们的一个加工的效率。给我们制造的一个产能和一个经济效益的回报来讲。所得到的回报远远超出我们的前期的投入。如果你购买普通的效率的快走丝线切割机床里,前期的投入,的确是比较省成本。但是后续你的加工的效率上升不起来,你的人员的利用率不高。所以说,实际上你在浪费资源浪费成本浪费人力资源。很多客户看不到这一点,所以普通的机型大行其道。

还有一个误区。有很多人认为超速霸效率高.钼丝的耗损非常的大,切割液的耗损也非常的大,所以他不愿意来购买这种高端的机型。我们也核算过成本。比方说,我们普通的快走丝机床一桶钼丝,可以用六天左右。我们超速霸效率的快走丝机床的钼丝只能用三天。但是三天的钼丝的成本,也就是三十多元钱。折算到每天是十二元钱。除以我们所实际产生的我们的效率效益,其实是赚到了。请问您是愿意非常小的耗损,而得到很慢的速度。你还是愿意多花一点成本提高效率呢?直接说吧,您愿意花五元钱挣一百块钱。还是愿意花十二元钱挣三百块钱?相信大家都有了自己的答案。

另外还有一个误区。超速吧快走丝线切割机床的精度不高。之所以产生这个误解是因为超速霸效率的快走丝对机床的铸件船身丝杆导轨,肯定是有一定的要求的。假如说我们的机床的性能达不到,那么我们超速霸效率就不能维持持久。他就没有那么好的稳定性。所以说。它的精度也会有所丧失。专业的人士都非常的懂的,线切割机床无非就是在解决一个钼丝的抖动和不断的短路所造成的这种短路时间的一个浪费。请问,如果钼丝在不断的跳动抖动的话。你想这个效率怎么起的来呢?所以说超速霸效率的快走丝线切割机床的成本肯定是要上升很多,所以它的价位就不能以普通线切割机床来比较。当然不能和几十年前的那种机床来比较。因为其实在几十年之前的机床的,不管是床身的铸件机床的导轨机床的丝杆,实际上是要比我们目前市面上的还要好到三倍四倍。但是几十年前的线切割机床它的价位是现在的多少倍?我说的价值,去掉货币的贬值哦。曾几何时,当我们还是一个刚刚毕业的懵懵懂懂的踏入社会的年轻人的时候,那个时候只有快走丝线切割机床,一台普通的快走丝线切割机床都是七万到八万块钱,就是是零三年的事。您想想那个时候的七八万块钱值现在多少钱?现在一台线切割机床才便宜的卖到三万块钱左右,您可以想想这个机床的质量即使再差,能有多少利润?整个的价格拉动整个行业的下滑,导致机床的质量做工的下滑。这个我们后续再细细的聊

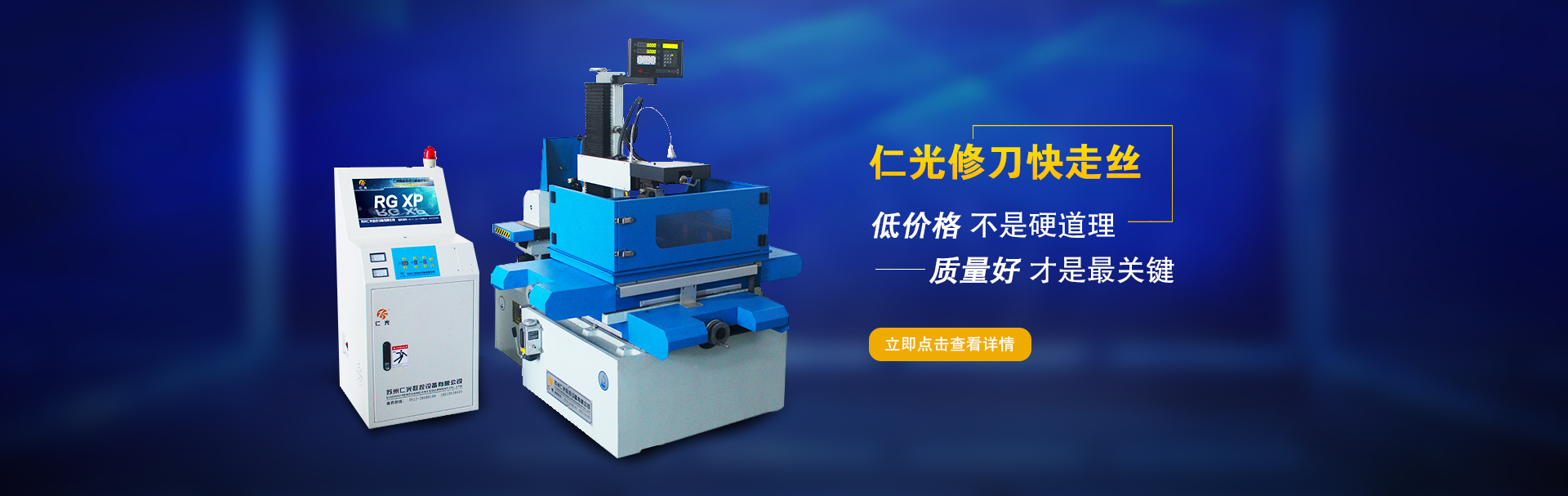

仁光快走丝线切割机床,还有中走丝修刀功能。这个主要是针对那些绝大部分是用快走丝,但是偶尔有一些工件可能要修刀。那么他买一台中走丝线切割机床又超出了他的投资预期。那我我们给他把这个功能加上加一丁点的成本。将机床的利用率大大的提升,所以说,对于客户来讲,这是一个天大的好事。不用的就没有必要了,喷子勿喷,一家之言,百家畅谈。天下乌鸦一般黑,天下文章一般抄,借用瑞钧一席话,如果无耻是一种生产力,你就抄吧!别把自己抄没了!哈哈。当然快走丝修刀功能的光洁度相对中走丝差一些。比方说快走丝割一修二的光洁度只能达到中走丝割一修一的光洁度大概在1.6到1.7左右

。虽然颗粒粗糙一些,但是没有丝痕。

线切割机床操作软件的选择。仁光认为一定要用比较先进的,比较前沿的,基于autocad绘图软件的那种。这是为什么呢?因为老式的单板机操作非常的繁琐。当前的操作者都是九零后。造成新老交替,后继乏人。90和00后的父辈至少是60.70后,家里好歹有点钱,不愿意干脏活。加上时代日新月异,时代步伐节奏加快,产品更新迭代,交期非常的短。这就逼迫大家必须要有一套很简单的系统。显然。单板机,yh已在淘汰之列(单板机高手除外)。喷子勿喷,一家之言,百家畅谈。仁光创立之初就直接用最新的autocut线切割编控软件。其它的如hl系统是直接进入hl系统。这种系统的主板,市场上没有新的,所以它运行不稳定。这是一个癌症。hf系统要基于windows98系统。windows98系统早已经退出历史舞台。这种98主板要找都只能到博物馆去找了。所以说这也是他的一个系统的软肋,终将退出历史舞台。当然除了autocut软件之外,还有几个比较新的系统。比方说caxa,还有北京的沃菲。还有几个厂家的自己独立的系统。但是如果我们要选择一个就像手机的安卓系统一样的非常大众化的系统的话,基于autocad绘图软件的那种,就选择autocut软件是最好的。简单的说,他不是一个系统,就是一个软件,系统兼容windowsxp 或windows7。就好比燕修工具箱之类的外挂软件一样,直接嵌入autocad绘图软件里面。这个软件简单易学,方便简洁,人机界面友好。如果会autocad的操作人员。只需半小时就会。即使没有基础的,也就是两天就能学会十天到一个月就能熟练操作。这个操作软件,单板机上面所有的功能它都有,有的功能全部具备。当然这一套系统他也有一个不太理想的地方就是跟踪不是很稳定,他不如hf。但是我们仁光数控,经过多年的参数的积累。因为我们很早的切入到这个系统软件,所以以我们的参数给到客户。加工非常的稳定,这也是2024欧洲杯平台的优势之一。因为我们从最早就是导入这个软件的厂家之一

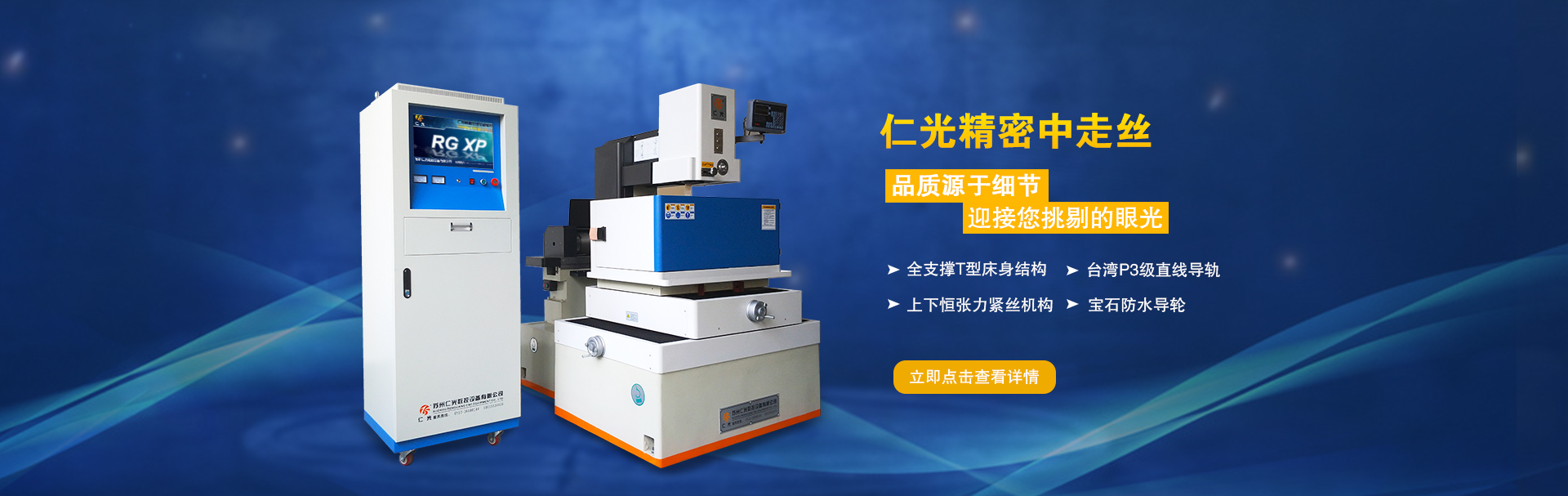

接下来我们谈谈中走丝线切割机床。公司创立之初,我们也相应的推出过一款经济型中走丝。我们也预见到这种经济型中走丝终将会被市场所淘汰。讲一个小故事。我们有一个客户,当时他考虑到成本,经过多方的考量,死活选择了经济型中走丝线切割机床。因为他买同样的要多出几万,真正的中走丝机床要多出两万多元。他是做模具的。各种各样的零件都有。给人家做来料加工的。后来在使用当中出现一些不稳定的因素不稳定的现象!所以客户后来就怪我们说你不该给我们推荐这个机型。但是我们也冤啊。当时我们也有提醒过,但是客户就是出不起那个价钱,所以就买了这种经济型。所以后来我们给销售人员讲到一个事情。如果客户的要求比较高,用来切割模具,特别是塑胶模之类的。那最好是买真正的c型结构的t型床身的这种中走丝。至少是购买这种的步进的中走丝线切割机床。

中走丝有步进和伺服的两种。如果我们绝大部分是加工单个的零件。我们切割跳步的比较少。那么我们就选择步进中走丝机床比较划算。仁光数控步进中走丝电柜,经过多年的升级迭代。这款产品在市场上比较稳定。特别是我们。特别是我们最新的控制柜更新为一键启动的控制高频。切割出来的光洁度和伺服的相差无几。而且效率也非常的乐观。

说到快走丝和中走丝的效率的问题,插一句,几十年来普通线切割机床一般的效率也就是在每小时两千左右,顶多到三千。在2008年,中走丝横空出世。一下子效率上升到五千左右。这个时候就把快走丝的效率突破了。所以说从08年中走丝的单刀的效率是要比快走高。但是在2012年左右,超速霸快走丝线切割机床的出现。速度一下子提升到九千到一万平方的效率。所以这个时候超速霸快走丝的效率就一下子就突破了中走丝机床的效率。到目前为止是超速霸快走丝的效率超过中走丝的效率。请大家明白这一点。当然中走丝的效率也还在在不断的提升。中走丝是后续的一个潮流和趋势!为什么这么说呢?因为国家大力倡导节能减排,搞环保。还有人们的品质观念在上升,所以中走丝肯定是大势所趋。但是呢,快走丝在相当长的一段时间里呢,和中走丝并存。不过高端的快走丝一定是一个趋势。那种普通的,给地球制造垃圾产品的低端的地摊货的快走丝终将退出历史舞台。

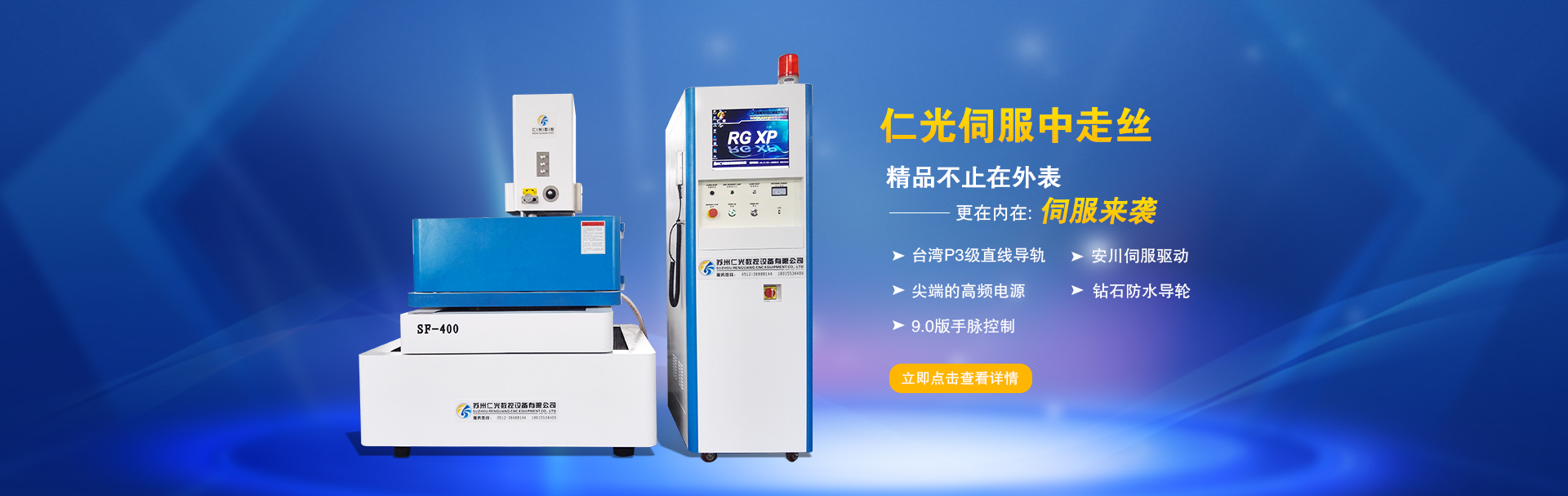

伺服中走丝线切割机床是中走丝的豪华的高级版。这里我们给大家科普一下。真正的伺服中走丝线切割机床应该是全闭环全数控五轴联动五轴全伺服的中走丝线切割机床。到目前为止国内只有两到三家左右能够做。但是也只是三轴xyz,或者是xyuv四轴伺服闭环中走丝线切割机床。为什么这么说呢?因为真正的全闭环中走丝在国内是一个空白。说白了,这又是一个题外话,要说开去写一篇长篇大论几十万字都说不完。简单的说。中走丝机床这个的产品,它是一个标准的产品。最近几年的大的环境的不景气。产业链下游的压价。客户拼命的还价。整个行业的同行的恶性竞争。这个行业的准入门槛底。同行业产品同质化的严重。导致整个行业的利润也非常之低。绝大多数厂家都是在熬,甚至无以为继。所谓女怕嫁错郎,男怕入错行!进入这个行业的人,那个是不苦苦支持,但是为了当初的这个理想,我们都在努力奋斗。不忘初心,方得始终,我们一直在路上!没有利润的产品,企业没有利润支撑,何来资金来做研发。所以说闭环中走丝线切割机床必须是有一部分厂家先拿到过渡的中走丝线切割机床的一桶金。然后再投入较长时间,投入做够的人力和物力来做这个研究。

当然三光宝玛,三光是国企,上市企业,宝马是名企。在行业内比较支持的名气。他们的机床贵是贵一些,的的确确他们机床切割的精度和光洁度这个无可厚非。我们要肯定同行,不能恶意的攻击。整个行业有目共睹,昆山瑞钧在这个方面是行业的标杆。他也是我们仁光的一个方向。肯定同行的优势,认识到自己的不足,这点尤其可贵!人贵自知,知耻而后勇,这就是仁光的理念。仁光中走丝和快走丝是非常的有性价比的。

市场上有的全闭环都不是全闭环,真正的闭环中走丝对机机床上所装的光栅尺的要求非常之高。如果用到非常高的等级的进口的光栅尺。价值不菲。整个机床的成本高价格高,所以普通的消费者难以承受。这种产品只适合。大型国企厂矿单位。大型集团公司。大型的寡头公司。几家排名靠前的寡头公司。才有能力消费,这种设备。所以我们从来不吹嘘我们的是全闭环中走丝线切割机床。

另外市场上还有一种混合步进的闭环中走丝。混合步进中走丝,这个是行得通的。混合步进可以用到快走丝和中走丝上面。它的原理和闭环控制线切割是一样的。就是在x和y轴安装一个μ级的光栅。用混合步进的驱动器做反馈,通过光栅反馈。是为光栅全闭环。但是实际上有一个什么问题呢。就是当我们机床断电之后我们再上电的时候。这个时候混合步进电机,他的位置会移动。而且好像没有规律性的也没有一个准确的移动多少距离。另外在我们做快速跳步的时候。他突然会一下子发颤。突然一下子会往前猛冲一下。这会导致精度的丧失,而且每一次。客户还要记住他的光栅数值或者记住他的刻度。否则机床上面的零件会报废。这是给客户的一个非常不好的体验,这正是混合步进的一个软肋。

这个毛病目前仁光和相关单位也在不断的研发和调试当中。目前已经解决这个问题。但是我们还在他不断地做老化调试实验。做一个系统的稳定的跟踪。当彻底解决这个问题之后运行稳定的时候,我们才会把这一款混合步进的推向市场。这种混合步进的中走丝价格要便宜一些。青菜萝卜,各有所爱,这正是市场的需求之处

那么真正的最标准的应该是什么呢?就是全伺服中走丝线切割机床。一款真正的中走丝要靠,高等级的,高标号的床身铸件灰口铸铁ht250;高等级的双螺母的丝杆,高等级的直线导轨,还有合理先进的装配工艺。四者,缺一不可。另外,这种是伺服线切割机床,要进行一个激光干涉仪的测量。测量之后把这个数据输入螺距补偿,这样就能弥补丝杆本身和由于装备所产生的累计误差,从而得到更高的精度,特别是跳步精度。当我们对机床加工工件的单个的光洁度要求和跳步精度要求都比较高,另外移动速度要求也比较高,就必须选择伺服中走丝线切割机床。

接下来我们从机床的品牌进行一个选型。品牌,我们大的就不说了,三光,宝玛,金马,苏州电加工研究所,瑞钧是我们这个行业的标杆。他们代表了第一梯队,当然还有北京的为数不多的两三家公司。仁光数控在我们第二梯队里面我们是比较靠前的。这点我们不要去吹牛,也不用去打自己的脸。我们一路走来,实实在在,为客户打造稳定可靠的性价比非常之高的产品再牛的公司也是从一个小小的个体走出来的。不要说后期在公司的初期中期,我们更会注重质量,所以,当我们品牌处于上升期的时候,这个时候我们价位是非常具有性价比的。所以从这个方面来讲客户是最大的受益者,公司只是通过一个铺货走量走口碑达到一个品牌的效应。当然品牌也就是公司的无形的财富。中国的电加工研究所在苏州。中国的电加工基地在苏州。中国的电加工的核心在苏州,苏州是中国的电加工字母,我们苏州中走丝线切割一直在路上!

如果您是一个集团公司,寡头企业,大型的国企,大型的民企,不差钱,您对产品的要求的配置非常非常的高,您也只想买就好比手机中的苹果iphone。您愿意承担较高的溢价,您对品牌的追求也是孜孜不倦。这个时候,您可以买品牌的。但是如果您只有有限的资金,或者和我们一样也是在发展中的企业,您想拿到性价比非常高的产品,同时也非常具有专业性的,就好比说手机中的小米mi。那就来吧,选择仁光和类似于仁光的公司的产品。

以上综合客户和同行的点滴,归纳为个人观点,纯属原创,天下乌鸦一般黑,天下文章一般抄,借用瑞钧一席话,如果无耻是一种生产力,你就抄吧!别把自己抄没了!如果无耻是你的通行证的话!

支持原创!转载清表明出处www.szrgcnc.com苏州仁光数控。